حفر چاه نفت فقط «سوراخ کردن زمین» نیست؛ یک نبرد دائمی با سنگهای سخت، سایش شدید، فشار بالا، دمای زیاد و ارتعاشات مداوم است. نوک مته در این نبرد نقش خط مقدم را دارد، چون هر میلیمتر پیشروی چاه با تماس مستقیم مته و سنگ اتفاق میافتد و کوچکترین ضعف در جنس یا طراحی، خیلی سریع به افت سرعت حفاری، افزایش هزینه و حتی گیرکردن ابزار منجر میشود.

به همین دلیل در بسیاری از متههای حفاری چاه نفت، از الماس یا ترکیبات الماسی در بخش برشی استفاده میکنند. منظور از «الماس در نوک مته» معمولاً الماس مصنوعی صنعتی است، نه یک تکه الماس جواهری. در این مقاله از بخش علمی ماگرتا، دقیق و کاربردی توضیح میدهم چرا الماس انتخاب میشود، این انتخاب در چه نوع متههایی دیده میشود، چه مزیتهایی دارد و چه محدودیتهایی هم باید جدی گرفته شود.

نوک مته در حفاری نفت چرا اینقدر تعیینکننده است

در حفاری، هزینه فقط قیمت خود مته نیست. هر بار که مته فرسوده شود و نیاز به تعویض پیدا کند، باید رشته حفاری از چاه بیرون کشیده شود و دوباره به عمق برگردد. این رفت و برگشت زمانبر است و در دکلهای حفاری، زمان یعنی پول. پس متهای که دیرتر فرسوده شود و در عین حال سریعتر حفاری کند، عملاً هزینه کل عملیات را کاهش میدهد.

از طرف دیگر، اگر مته در سنگهای ساینده کند شود، اپراتور برای حفظ سرعت، فشار روی مته را بالا میبرد. فشار بیشتر، حرارت بیشتر و ارتعاش بیشتر تولید میکند و این چرخه میتواند به خرابی زودهنگام مته، آسیب به یاتاقانها یا حتی مشکلات جدیتر در تهچاه منجر شود. پس جنس نوک مته باید هم سخت باشد و هم در برابر سایش و حرارت، تابآوری مناسبی داشته باشد.

الماس چه ویژگیهایی دارد که برای حفاری ایدهآل است

الماس سختترین ماده شناختهشده در مقیاسهای رایج سختی است و همین ویژگی، دلیل اصلی استفاده از آن در ابزارهای برشی است. سختی بالا یعنی سطح برشی دیرتر ساییده میشود و لبه برش دیرتر کند میشود. در حفاری نفت، سنگها میتوانند بسیار ساینده باشند، مثل برخی ماسهسنگهای سخت، لایههای سیلیسی و سنگهای مخلوط با ذرات سخت. در چنین محیطی، مواد معمولی سریعاً تیز بودنشان را از دست میدهند.

ویژگی مهم دیگر، مقاومت سایشی بالاست. در حفاری، نوک مته فقط با سنگ برخورد نمیکند، بلکه با برادههای سنگ هم در تماس است. اگر ماده برشی مقاومت سایشی کافی نداشته باشد، سطح آن مثل سمباده خورده میشود. الماس در این میدان، یک مزیت بزرگ دارد: در برابر سایش پایدار است و میتواند مدت بیشتری شکل هندسی برش را حفظ کند.

نکته سوم، مدیریت گرماست. حفاری در عمق، همراه با اصطکاک و فشار، گرمای زیادی تولید میکند. الماس از نظر هدایت حرارتی، در بسیاری شرایط عملکرد بسیار خوبی دارد و کمک میکند گرما از ناحیه تماس سریعتر پخش شود. نتیجه عملی این است که احتمال داغ شدن موضعی و افت عملکرد برش کمتر میشود، البته به شرطی که طراحی هیدرولیکی و گردش گل حفاری هم درست باشد.

سختی فوقالعاده و مقاومت به سایش

الماس سختترین ماده طبیعی شناختهشده در جهان است. این سختی به افراط به متههای PDC اجازه میدهد تا بهطور مؤثر سختترین سازندهای سنگی (مانند سنگهای آذرین، دولریت و کوارتزیت) را خرد کنند. در حالی که مواد دیگر مانند کاربید تنگستن نیز سخت هستند، سختی الماس تقریباً ۵ برابر آنهاست. این ویژگی باعث میشود نرخ سایش بسیار پایین بیاید و مته بتواند برای مسافت طولانیتری تیز و کارآمد باقی بماند.

افزایش سرعت و کارایی حفاری

متههای PDC به دلیل لبههای برش الماسی، سرعت نفوذ (Rate of Penetration – ROP) بسیار بالایی دارند. این متهها سنگ را با یک مکانیزم خراشیدن خرد میکنند، نه ضربه زدن. این امر منجر به حفاری سریعتر و کاهش زمان کلی عملیات میشود که هزینههای پروژه را به شدت کاهش میدهد.

دوام و طول عمر بالا

برشهای PDC از ذرات الماس مصنوعی ساخته شدهاند که تحت دما و فشار بالا با هم ذوب میشوند و آنها را بسیار بادوام و پایدار میسازند. این پایداری و مقاومت در برابر سایش، عمر مفید مته را به شکل چشمگیری افزایش میدهد و نیاز به تعویض مکرر مته را کاهش میدهد. این ویژگی بهویژه در چاههای عمیق که تعویض مته بسیار پرهزینه و زمانبر است، حیاتی است.

عملکرد خوب در شرایط سخت

متههای الماس PDC برای صنعت نفت مهندسی شدهاند و میتوانند در برابر دما و فشار بالا که در عمق زیاد زمین وجود دارد، مقاومت کنند. آنها دارای مقاومت فشاری بالایی هستند و میتوانند در برابر آسیبهای ناشی از محیطهای حفاری دشوار مقاومت کنند.

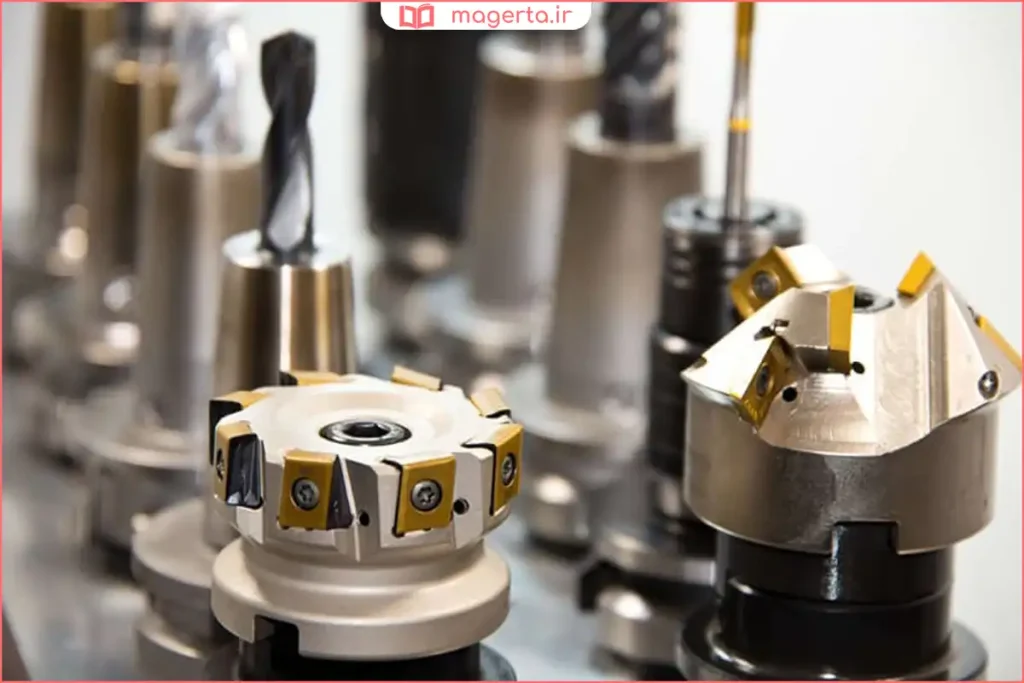

«الماس» در متههای نفتی دقیقاً چه شکلی استفاده میشود

وقتی در صنعت حفاری میگویند مته الماسی، معمولاً دو خانواده بزرگ مد نظر است. یک خانواده، متههای برشی ثابت با کاترهای الماسی فشرده است که در دنیا با نام رایج PDC شناخته میشوند. در این متهها، روی بدنه مته، تعداد زیادی کاتر نصب میشود که هر کاتر یک لایه الماس پلیکریستالی دارد و روی یک زیرلایه کاربیدی سوار است. این کاترها مثل تیغه عمل میکنند و سنگ را بیشتر با «برش و تراش» از جا میکنند.

خانواده دوم، متههای الماس آغشته یا ایمپرگنیت است. در این نوع، ذرات ریز الماس در یک ماتریس فلزی پخش شدهاند. با فرسایش تدریجی ماتریس، الماسهای تازه نمایان میشوند و سطح برشی به صورت پیوسته «نوسازی» میشود. این طراحی معمولاً برای سنگهای بسیار سخت و بسیار ساینده و برای شرایطی که کاترهای بزرگتر ممکن است زود لبپر شوند، مفید است.

در برخی کاربردهای خاص هم از الماس طبیعی یا طراحیهای ترکیبی استفاده میشود، اما در حفاری مدرن نفت و گاز، سهم اصلی مربوط به الماس مصنوعی صنعتی است، چون کیفیت، یکنواختی و قابلیت تولید انبوه بالاتری دارد.

چرا برش الماسی سرعت حفاری را بالا میبرد

یکی از تفاوتهای مهم متههای الماسی با متههای غلتکی کلاسیک این است که مکانیزم خردایش سنگ تغییر میکند. در بسیاری از متههای غلتکی، سنگ بیشتر «له» میشود. اما در متههای PDC، برش بیشتر به شکل «تراشیدن و جدا کردن براده» اتفاق میافتد. وقتی برش به جای خردایش انجام شود، انرژی به شکل موثرتری صرف جدا کردن سنگ میشود و در بسیاری سازندها، نرخ نفوذ یا همان سرعت حفاری بالاتر میرود.

از طرفی چون کاترهای الماسی تیزتر میمانند، افت سرعت حفاری در طول زمان کمتر است. یعنی مته دیرتر وارد فاز کند شدن میشود و اپراتور مجبور نیست برای حفظ سرعت، فشار و گشتاور را به شکل افراطی افزایش دهد. در نتیجه، هم سرعت متوسط حفاری بهتر میماند و هم ریسک آسیبهای ناشی از فشارهای غیرعادی کاهش پیدا میکند.

کاهش زمان تعویض مته و اثر مستقیم روی هزینه

در عملیات حفاری، تعویض مته فقط یک تعمیر ساده نیست. بیرون آوردن رشته حفاری از عمق، دوباره پایین بردن آن، چک کردن تجهیزات و برگرداندن سیستم به شرایط پایدار، میتواند ساعتها یا حتی بیشتر زمان ببرد. اگر متهای عمر کوتاه داشته باشد، تعداد دفعات این عملیات بالا میرود و هزینه نهایی چاه افزایش پیدا میکند.

الماس به دلیل مقاومت سایشی و حفظ لبه برش، معمولاً عمر سرویسدهی را بالا میبرد. یعنی یک مته میتواند یک بازه طولانیتری از حفاری را پوشش دهد و تعداد دفعات تعویض کم شود. همین عامل، حتی اگر قیمت خود مته بالاتر باشد، در مجموع میتواند اقتصادیتر تمام شود، چون هزینه زمان دکل و عملیات جانبی معمولاً بسیار بزرگتر از اختلاف قیمت مته است.

نقش طراحی هیدرولیک و گل حفاری در موفقیت متههای الماسی

استفاده از الماس به تنهایی کافی نیست. نوک مته باید خنک شود و برادهها باید سریع از سطح برش دور شوند. اگر برادهها روی سطح مته جمع شوند، پدیدهای رخ میدهد که به آن «توپک زدن» یا کثیف شدن سطح برش میگویند. در این حالت، کاترها به جای تماس موثر با سنگ، با لایهای از براده تماس دارند و هم سرعت کم میشود و هم حرارت بالا میرود.

به همین دلیل، مسیرهای جریان گل، نازلها، جهت پاشش و طراحی کانالهای خروجی در متههای الماسی بسیار مهم است. اگر سیستم گردش گل به هر دلیل ضعیف باشد، حتی بهترین کاتر الماسی هم میتواند زودتر از انتظار دچار آسیب حرارتی یا فرسایش غیرعادی شود.

مقایسه مته PDC با متههای سنتی (مانند تریکون)

در جدول زیر، ویژگیهای اصلی مته PDC با متههای غلتکی (Tricone) مقایسه شده است:

| ویژگی | مته PDC (الماسی) | مته غلتکی (Tricone) |

|---|---|---|

| مکانیزم برش | خراشیدن | خرد کردن |

| سرعت حفاری (ROP) | بسیار بالا (بهخصوص در تشکلهای نرم تا متوسط) | پایینتر |

| مناسب برای سنگ | نرم تا متوسط و سخت | بسیار سخت و شکسته |

| عمر مفید | طولانی (در شرایط مناسب) | کوتاهتر (بسته به نوع دندانها) |

| هزینه اولیه | بالاتر | پایینتر |

| هزینه کل حفاری | اغلب پایینتر (به دلیل سرعت و عمر بالا) | ممکن است بالاتر باشد |

نکته مهم: با وجود مزایای فراوان، متههای PDC در سنگهای بسیار سخت و شکسته یا محیطهای پر لرزش و ضربه، ممکن است عملکرد خوبی نداشته باشند و آسیبپذیر باشند. در این شرایط، متههای غلتکی (Tricone) هنوز گزینههای بهتری هستند.

فناوری پیشرفته و قابلیت سفارشیسازی

متههای PDC محصول فناوری پیشرفته هستند. برشهای PDC از پودر الماس و کاربید تنگستن ساخته میشوند و تحت دما و فشار بالا با هم ذوب میشوند. طراحی این متهها شامل تعداد، اندازه و زاویه برشهای PDC است و میتواند بهطور خاص برای نوع سازند سنگی مورد نظر سفارشیسازی شود تا بهینهترین عملکرد حاصل شود.

کاهش هزینههای عملیاتی

با وجود اینکه هزینه اولیه خرید مته PDC بالاتر است، اما به دلیل سرعت حفاری بالا، عمر طولانیتر و کاهش زمان توقف، هزینه کل هر متر حفاری را کاهش میدهد و در نهایت از نظر اقتصادی بسیار مقرونبهصرفه است.

چرا در همه شرایط از الماس استفاده نمیکنند

با وجود مزایا، الماس همیشه بهترین گزینه نیست. یکی از چالشها، حساسیت به ضربه و ارتعاش است. در برخی سازندهای ناهمگن یا در شرایطی که ارتعاشات شدید مثل نوسان پیچشی و ضربهای رخ میدهد، کاترهای الماسی ممکن است لبپر شوند یا آسیبهای موضعی ببینند. در چنین شرایطی، گاهی متههای غلتکی یا طراحیهای خاص دیگر پایداری بیشتری نشان میدهند.

چالش دیگر، گرما و پایداری حرارتی است. اگر دمای تماس خیلی بالا برود و خنککاری مناسب نباشد، کارایی سطح برشی افت میکند و احتمال آسیب افزایش مییابد. بنابراین انتخاب مته فقط بر اساس «سختترین بودن» انجام نمیشود، بلکه بر اساس سازند، سرعت هدف، محدودیتهای تجهیزات، پارامترهای حفاری و مدیریت ارتعاشات تصمیمگیری میشود.

تفاوت عملکرد در سازندهای نرم، متوسط و بسیار سخت

در بسیاری سازندهای نرم تا متوسط، متههای PDC به دلیل سرعت بالا و عمر مناسب، گزینه بسیار محبوبی هستند. در این لایهها، برش الماسی به خوبی کار میکند و نرخ نفوذ بالا میرود. اما وقتی سازند بسیار سخت و ساینده میشود، داستان پیچیدهتر است و ممکن است نیاز به طراحیهای خاص کاتر، حفاظت بیشتر از بدنه، یا حتی رفتن به سمت متههای ایمپرگنیت باشد.

در سنگهای بسیار سخت، هدف فقط سرعت نیست، بلکه پایداری و کنترل آسیب هم مهم است. در اینجا مزیت متههای ایمپرگنیت این است که با فرسایش تدریجی ماتریس، ذرات الماس جدید وارد کار میشوند و سطح برشی به شکل پیوسته تازه میماند. این یعنی به جای یک لبه برش ثابت، یک سطح ساینده کنترلشده دارید که برای برخی سنگهای بسیار سخت مناسبتر است.

چرا بیشتر از الماس مصنوعی استفاده میشود

الماس طبیعی از نظر وجود نقصها، اندازه، شکل و هزینه، محدودیتهای جدی دارد. در مقابل، الماس مصنوعی صنعتی با روشهای فشار و دمای بالا یا روشهای دیگر تولید میشود و میتوان ویژگیهایش را تا حد زیادی کنترل کرد. این کنترلپذیری باعث میشود کاترها کیفیت یکنواختتری داشته باشند و تولید انبوه اقتصادیتر شود.

از نظر عملکردی هم، آنچه برای حفاری مهم است، «خواص مهندسی» است نه ارزش تزئینی. بنابراین صنعت حفاری به سمت مواد مهندسیشده حرکت کرده است که بتوانند بین سختی، چقرمگی نسبی و پایداری در شرایط عملیاتی تعادل ایجاد کنند.

جمعبندی فنی از دلیل استفاده الماس در نوک مته حفاری نفت

اگر بخواهیم همه موضوع را در چند ایده کلیدی خلاصه کنیم، استفاده از الماس در نوک مته حفاری نفت به خاطر ترکیب چند مزیت است: سختی و مقاومت سایشی بسیار بالا برای حفظ تیزی، امکان حفاری سریعتر به دلیل برش موثر، دوام بیشتر و کاهش دفعات تعویض، و کمک به کنترل گرما در صورت طراحی درست گردش سیال.

اما این انتخاب یک تصمیم مهندسی است، نه یک قانون ثابت. موفقیت مته الماسی به سازند، طراحی بدنه، هیدرولیک، پارامترهای حفاری و مدیریت ارتعاشات وابسته است. وقتی این عوامل هماهنگ شوند، الماس میتواند تفاوت بزرگی در سرعت و هزینه حفاری ایجاد کند.

خلاصه

استفاده از الماس در متههای حفاری نفت، عمدتاً به صورت تکنولوژی PDC، یک راهحل هوشمندانه برای غلبه بر چالشهای حفاری در عمق زیاد و در سازندهای سخت است. سختی بینظیر، مقاومت به سایش، سرعت بالا و دوام، این متهها را به ابزاری کارآمد و در نهایت مقرونبهصرفه برای صنعت نفت تبدیل کرده است. با این حال، انتخاب نوع مته همیشه باید بر اساس تحلیل دقیق شرایط زمینشناسی و مهندسی حفاری انجام شود.

پرسشهای متداول

الماس در نوک متههای حفاری نفت دقیقاً چه نوع الماسی است؟

در اغلب موارد الماس مصنوعی صنعتی است که به شکل کاترهای فشرده یا ذرات آغشته در ماتریس فلزی استفاده میشود.

چرا الماس باعث افزایش سرعت حفاری میشود؟

چون سطح برشی دیرتر کند میشود و در بسیاری سازندها سنگ را بیشتر با برش و تراش جدا میکند، نه فقط با خرد کردن.

آیا متههای الماسی همیشه بهتر از متههای غلتکی هستند؟

خیر. در برخی سازندهای ضربهای، ناهمگن یا شرایط ارتعاش شدید، گزینههای دیگر ممکن است پایداری و صرفه بهتری داشته باشند.

مته الماسی چه زمانی زود خراب میشود؟

وقتی خنککاری و تخلیه براده ضعیف باشد یا ارتعاشات شدید کنترل نشود، احتمال لبپر شدن کاترها و افت عملکرد بالا میرود.

فرق مته PDC با مته الماس آغشته چیست؟

PDC با کاترهای الماسی بزرگتر برش میدهد و معمولاً برای سازندهای نرم تا متوسط بسیار سریع است، اما نوع آغشته برای سنگهای بسیار سخت و ساینده با نوسازی تدریجی سطح برشی مناسبتر است.

نتیجهگیری

الماس در نوک متههای حفاری چاه نفت به این دلیل استفاده میشود که سختی و مقاومت سایشی بسیار بالایی دارد، تیزی سطح برش را مدت طولانیتری حفظ میکند، در بسیاری سازندها حفاری را سریعتر پیش میبرد و با افزایش عمر مته، تعداد تعویضها و زمان از دست رفته دکل را کم میکند.

با این حال، انتخاب مته الماسی باید با توجه به نوع سازند، شرایط ارتعاش، طراحی هیدرولیک و پارامترهای حفاری انجام شود. وقتی این عوامل درست تنظیم شوند، الماس یکی از موثرترین راهها برای بالا بردن بهرهوری و کاهش هزینه حفاری است.

به اشتراک گذاری نظرات شما

اگر تجربهای از حفاری، کار با متههای PDC یا متههای الماسی آغشته دارید، یا درباره مزایا و چالشهایشان چیزی دیدهاید، نظرتان را بنویسید و بگویید در چه شرایطی بهترین نتیجه را گرفتهاید.